如何选择合适的螺旋输送机

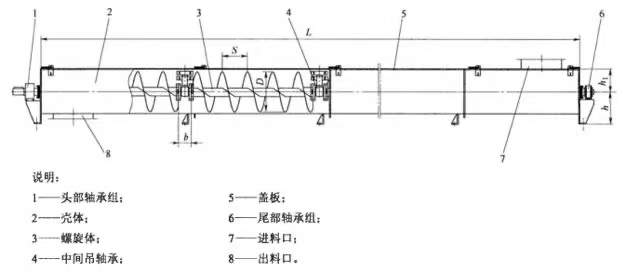

螺旋输送机的结构

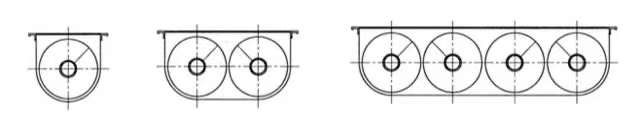

输送机按螺旋的数量分为单螺旋输送机、双螺旋输送机及多螺旋输送机

螺旋的直径D一般按输送量来确定,常规尺寸如下:

50mm 、65mm、80mm、100mm、125mm、150mm、200mm、250mm、300mm、350mm、400mm、500mm等

螺旋的螺距S基本和螺旋直径相同,不等距螺旋的螺距按实际输送量来确定。

关于螺旋输送机的中间轴承,中间轴承的数量取决于螺旋输送机的直径和总长度,可根据实际情况来确定。一般来说,螺旋直径100mm~200mm时,长度每2500mm增加中间轴承一副,大于200mm的螺旋每3000mm增加一副。小于100mm的螺旋按每500~1000mm增加中间轴承一副。

螺旋输送机的中间轴承的优点:

1、 支撑螺旋轴,确保运行稳定;

2、 减少螺旋与筒体的摩擦与磨损,提高输送效率。

螺旋在运行时,中间轴承能有效阻止螺旋因自重而引起的下坠变形,使输送机的能耗增加而影响输送效率。

缺点:

1、 由于中间轴承位置使得螺旋从中断开而在此堆积物料;

2、 维护不当,影响物料输送的稳定性。

综合分析了中间轴承的优缺点后,我们把中间轴承的宽度b做了调整,数据如下:

螺旋直径小于100mm,b≤25mm;100~125mm时,b≤45mm;200~500时,b=55~100mm;大于500mm时,b=100~200mm

一、螺旋输送机的类型

1.按输送方向

o水平螺旋输送机:这是最常见的类型,适用于水平或小倾角输送物料。其结构简单,运行稳定,能高效地将物料在同一平面上进行输送,远距离输送时,应该考虑驱动功率问题,常规办法是采用多级输送,此办法还能解决拐弯等躲避障碍的方式。

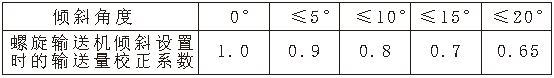

o倾斜式螺旋输送机:用于进、出料口有一定高度差的环境,物料从进料口向出料口自上向下或自下向上定量输送。物料自下向上输送时,应考虑倾斜角度对输送量的影响。下表为倾角系数

o垂直螺旋输送机:用于垂直提升物料,可有效节省空间。它通过螺旋叶片的旋转,使物料沿螺旋轴向上移动。像一些饲料加工厂,利用垂直螺旋输送机将粉碎后的饲料提升到一定高度,再进行后续的混合、包装等工序。

优点:比较斗式提升机,空间至少减少一半,且密闭性和运行稳定性远高于斗提机。

缺点:相较于斗提机时,提升高度有限;低处往高处输送物料时,进料方式多采用强制进料。

2.按螺旋叶片形式

o实体螺旋叶片:叶片为连续的实体,适用于输送粉状或颗粒物料,实体叶片与物料接触面积大,输送效率高。

o带式螺旋叶片:叶片呈带状,有一定的柔性。常用于输送粘性较大或易结块的物料,因为带式叶片在旋转时能对物料有一定的松散作用,防止物料粘连。

o齿形螺旋片:叶片外沿为锯齿形状,常用于防止物料抱团结块的输送打散工况,这种螺旋片用在双螺旋或多螺旋时效果更好。

二、关键参数分析

1.输送量:这是衡量螺旋输送机性能的重要指标,直接关系到生产规模。输送量的大小取决于螺旋输送机的直径、转速、螺距以及物料的特性。在选型时,要根据实际生产所需的物料输送量来确定合适的规格。

计算输送量时,必须确定物料的形状、磨琢性和填充系数,再就是螺旋的直径和转速,最后考虑倾斜角度。

2.输送长度:根据实际生产场地的布局和物料输送的路径来确定。螺旋输送机的输送长度有一定限制,过长可能会导致输送效率下降、物料堵塞等问题。垂直输送时,提升高度也有相应的范围。

3.转速:转速影响着输送效率和物料的破损程度。转速过高,虽然能提高输送量,但可能会使物料在输送过程中受到较大的冲击和摩擦,导致物料破损增加。不同的物料有其适宜的转速范围,比如易碎的物料应选择较低的转速。

三、选型指南

1.明确物料特性:首先要清楚物料的粒度、湿度、粘性、流动性等。对于粒度较大的物料,需要选择较大直径的螺旋输送机,防止物料堵塞;粘性大的物料则应考虑带式螺旋叶片或采取特殊的防粘措施。

2.考虑生产环境:如果是在潮湿、有腐蚀性的环境中使用,要选择具有防腐性能的材质,如不锈钢材质的螺旋输送机。同时,还要考虑空间限制,若空间狭窄,可能更适合小型、紧凑的螺旋输送机。一般来说,螺旋输送机的环境温度范围是-20℃~40℃。

当前位置:

当前位置: